17 мая 2023

Обработка конических поверхностей на токарном станке

17 мая 2023

Обработка конических поверхностей на токарном станке является важной задачей в механической обработке и находит широкое применение в различных отраслях промышленности. Конические поверхности часто используются для создания конусных деталей, шпилек, втулок и других деталей с постепенным изменением диаметра.

Инструменты и оборудование

Одним из ключевых элементов для обработки конических поверхностей является использование специальных инструментов и оборудования.

Токарные станки

Токарные станки представляют собой основное оборудование для обработки конических поверхностей. Они оснащены шпинделем, на котором закрепляется заготовка, и инструментальным блоком, который выполняет обработку поверхностей. Для обработки конических поверхностей на токарных станках могут использоваться различные методы и инструменты.

Методы обработки

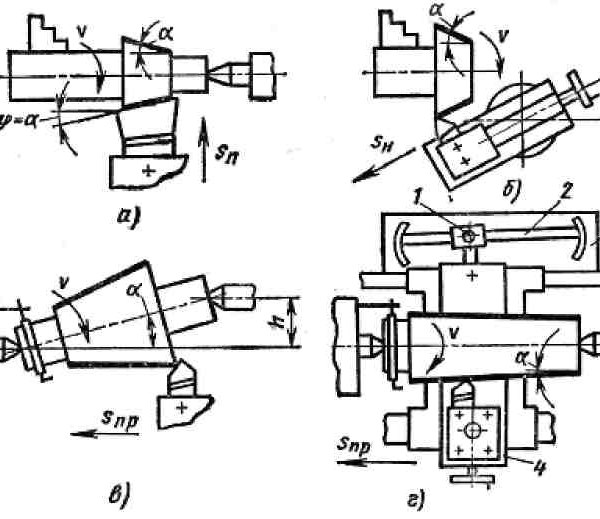

Существует несколько методов обработки конических поверхностей на токарном станке, в зависимости от требуемой формы и размеров детали.

Вращение суппортов

Этот метод заключается в использовании специальных суппортов, которые позволяют вращать заготовку под определенным углом, создавая коническую форму. Суппорты обычно имеют механизмы для регулировки угла и осевого смещения, что позволяет достичь необходимой конической формы.

Смещение точек задней бабки

Метод заключается в смещении точек задней бабки, которые поддерживают заготовку, при выполнении проходов по поверхности. Смещение точек позволяет создать постепенное изменение диаметра и, следовательно, коническую форму.

Широкие резцы

Данный метод включает использование широких резцов, которые позволяют обрабатывать большие площади поверхности за один проход. Широкие резцы обеспечивают стабильность и точность обработки конических поверхностей, минимизируя возможность ошибок и неровностей.

Конусная линейка

Использование конусной линейки является еще одним методом обработки конических поверхностей на токарном станке. Конусная линейка помогает оператору настроить необходимый угол наклона и осевое положение инструмента для достижения желаемой конической формы.

Качество и точность обработки

Высокое качество и точность обработки конических поверхностей имеют важное значение для обеспечения соответствия требованиям и функциональности деталей. Некорректные или неровные конические поверхности могут привести к неправильной сборке, плохой соосности или неплотному контакту между деталями. Для достижения оптимального качества и точности обработки следует учесть следующие аспекты:

-Выбор подходящих инструментов: правильный выбор инструментов, таких как резцы, подходящих для конической обработки, их геометрии и остроты, влияет на точность и гладкость поверхности.

-Контроль параметров обработки: регулировка скорости вращения шпинделя, подачи инструмента и глубины резания важна для достижения желаемой точности обработки. Стабильные и оптимально настроенные параметры обработки помогают избежать деформаций и перегрева детали.

-Обработка в несколько проходов: выполнение обработки конической поверхности в несколько проходов с постепенным увеличением глубины резания помогает достичь более точного результата и избежать перегрузки инструмента.

Методы контроля

Для контроля качества обработки применяются различные методы:

-Использование измерительных инструментов: микрометры, калибры и прочие измерительные инструменты позволяют проверять размеры и форму обработанных конических поверхностей и сравнивать их с заданными требованиями.

-Визуальный контроль: внимательный визуальный контроль помогает обнаружить возможные дефекты, неровности или неправильности на обработанных конических поверхностях. Это позволяет оператору сразу же принять меры по устранению проблем и повышению качества обработки.

-Использование координатно-измерительных машин (КИМ): КИМ предоставляют более точные и объективные измерения конических поверхностей, используя программное обеспечение и датчики для считывания точных координат. Это позволяет более детально оценить точность и качество обработки.

Выбор специалистов

Обработка конических поверхностей на токарном станке требует определенных знаний, навыков и внимания к деталям. Чтобы достичь высокого качества и точности обработки, придерживайтесь данных рекомендаций, при выборе подрядчика.